某铅锌矿原矿含铅约4%,锌约5.5%,硫约26%,银约175g/t,选矿厂采用铅、锌依次浮选流程生产铅精矿和锌精矿,所得铅精矿含铅大于57%,铅回收率大于89%,银回收率67%,锌精矿锌品位大于53%,锌回收率大于91%。虽然铅锌的价值在该资源中占有极其重要的地位,但在生产过程中发现,铅精矿中含有一定量的铜矿物,且其品位较高,大于1.3%,进一步分离回收铅精矿中的铜矿物,对于提高企业的经济效益以及资源的综合利用程度都具有重要的意义。为此,本研究对该矿石进行了从铅精矿中分离铜的浮选试验。

1矿石性质

某铅锌矿矿石的构造以块状构造、斑杂状构造、浸染状构造与脉状构造为主,结构以自然晶结构、他形晶结构、固溶体分离结构、交代残余结构、骸晶结构、网状结构、格子状结构、嵌晶结构、碎裂结构和交错结构为主。

试样中的黄铜矿与闪锌矿、方铅矿连生关系较复杂,主要以他形粒状集合体组成团块状或脉状穿切交叉闪锌矿、黄铁矿;有的与方铅矿、银黝铜矿组成微脉穿切闪锌矿;有的沿闪锌矿裂纹和解理充填,成格子状分布于闪锌矿中。黄铜矿还与闪锌矿构成固溶体分离结构,黄铜矿以出溶物形式分布于闪锌矿中,呈乳滴状、网状定向排列。在黄铜矿中也可见到微细星状、十字形、棒形的闪锌矿出溶物分布。黄铜矿多包裹毒砂和金银矿,毒砂呈串珠状,短束脉状在黄铜矿中分布。黄铜矿还呈不规则状充填于方解石等脉石矿物中,有时还包裹脉石矿物”。

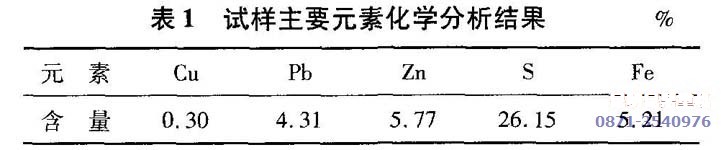

试样中主要元素的化学分析结果见表1。

![]()

2试验方案

由于现场现有铅、锌依次浮选工艺流程可获得优良的铅、锌生产指标,故试验中不研究铅、锌的选别,而直接套用现场选铅流程及条件,着重对产生的含铜铅精矿进行铜铅分离研究。

在铜铅锌多金属矿石中,铜矿物和铅矿物常致密共生,镶嵌关系复杂多变。浮选时,由于两者的天然可浮性相似,一般采用铜铅混合浮选后再分离的技术,铜铅分离效果的好坏是处理铜铅锌多金属硫化矿的关键性问题之一。目前,铜铅分离的传统方法如氰化法和重铬酸盐法由于对环境产生污染而逐渐被淘汰,利用组合抑制剂进行铜铅分离成为主流。但利用组合抑制剂进行铜铅分离存在药剂制度复杂、药剂成本高、工艺流程对不同性质的矿石适应性差等问题。传统的重铬酸盐法虽然存在着环境污染问题,但其铜铅分离效果好、适应性强,若能解决环境污染问题,则重铬酸盐法用于铜铅分离就有明显的优势。重铬酸盐法铜铅分离的环境污染问题主要是由高价铬离子引起的,而采用亚硫酸钠+石灰还原沉淀工艺去除高价铬离子在技术上是可以完全实现的。因此,本试验采用重铬酸钾法进行铜铅分离,采用亚硫酸钠+石灰还原沉淀工艺进行选矿废水处理。

从图3可以看出,随着重铬酸钾粗选用量不断增大,获得的铜精矿中铅的含量不断下降,铜的品位不断升高,但当重铬酸钾粗选用量达到2500g/t时,获得的铜精矿铜品位变化不大,而铜回收率有较大幅度降低。因此,选取重铬酸钾粗选用量2000g/t作为后续试验条件。

4.1.3丁黄药用量试验

由于对含铜铅精矿进行了脱药处理,若不加适量的捕收剂则铜矿物会因表面疏水性不够而不能充分上浮;但若加入的捕收剂过量,则上浮的铅矿物会增加,从而导致铜铅分离效果不理想。为此,以丁黄药为捕收剂,按图1流程,固定活性炭用量为2000g/t,重铬酸钾粗选用量为2000g/t,进行了丁黄药用量试验。试验结果表明,当铜铅分离过程中加入适量丁黄药时,获得的铜精矿产率明显增大,但丁黄药加入量稍大,则铜精矿中铜的品位大幅下降,铅的含量明显升高,说明丁黄用量已经过量。根据试验结果,选取丁黄药用量5g/t作为后续试验条件。

4.2闭路流程试验

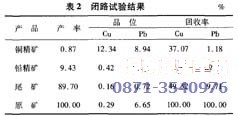

在条件试验的基础上,进行了闭路流程试验。试验流程见图4,试验结果见表2。

从表2可以看出,通过铜铅铜铅分离,可使矿石中的铜矿物得到有效利用。但在铜铅分离过程中使用了重铬酸钾,对环境不友好,产生的选矿废水需处理后才能循环利用。