4.3含铬废水处理及废水循环利用试验

由于本研究采用重铬酸钾作为铜铅分离中铅的抑制剂,在铜铅分离过程中产生的废水中含有大量的六价铬离子。经二苯碳酰二肼分光光度法(GB/T15555.4—1995)测定,铜铅分离废水中六价铬的浓度为244.3mg/Lo六价铬具有强毒性,其毒性比三价铬大1000倍,为致癌物质,并易于被人体吸收而在体内蓄积。因此,若不对含铬废水进行处理而直接排放,会对环境造成很大危害,另外,不对该部分含铬废水进行处理,则无法将其回用,会增加企业的运营成本。本研究对含铬废水进行了除六价铬离子的试验,并将处理后的含铬废水与选铅废水混合,考查了混合废水回用对选矿指标的影响。

4.3.1六价铬离子去除工艺

采用亚硫酸钠+石灰法去除含铬废水中的六价铬离子,即先在废水中加入亚硫酸钠,使废水中的六价铬离子还原为三价铬离子,再加入石灰使三价铬离子生成沉淀析出。其反应原理为每次单元试验取500mL含铬废水于1000mL烧杯中,加入一定量药剂后用搅拌器慢速搅拌3min,再采用二苯碳酰二肼分光光度法(GB/T15555.4—1995)测定处理后废水中六价铬的浓度。

4.3.2亚硫酸钠用量试验

考虑到铜铅分离过程中产生的含铬废水中还含有其他杂质离子,因此亚硫酸钠的实际用量应比理论用量大。为了确定亚硫酸钠的实际用量,进行了亚硫酸钠用量试验。向含铬废水中加入不同量的亚硫酸钠,然后测定六价铬离子浓度,结果见表3。六价铬离子被亚硫酸钠还原需在酸性条件下进行,因此试验中控制反应过程的pH值为2~3。

从表3可以看出,随着亚硫酸钠用量的不断增大,废水中的六价铬离子浓度逐渐降低,但当亚硫酸钠用量达到1.45g/L以后,废水中六价铬离子浓度降低已不明显,因此确定亚硫酸钠用量为1.45g/L。

4.3.3石灰用量试验

含铬废水中加入1.45g/L亚硫酸钠后,六价铬离子浓度降低到0.19mg/Lo采用硫酸亚铁铵滴定法进行测定,此时废水中总铬的浓度为353.0ms/L,故废水中的三价铬离子浓度为352.8mz/Lo固定亚硫酸钠用量为1.45g/L,用不同量的石灰沉淀三价铬离子,试验结果见表4。

从表4可以看出,随着石灰用量的增大,废水中总铬浓度不断降低,但当石灰用量大于0.95g/L时,废水中总铬浓度的降幅急剧减小,因此选取石灰用量为0.95g/L。

4.3.4废水循环利用试验

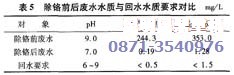

由于选矿用水量大,出水含有多种污染物质(特别是重金属),若直接排放会污染环境,而处理后排放则费用较高,且处理后排放浪费水资源,所以考虑将除铬后废水重新利用。但回用水水质必须满足一定要求,除铬前后铜铅分离废水的水质与回水水质要求对比见表5。

从表5可以看出,除铬后,铜铅分离废水中的六价铬离子浓度和总铬浓度都达到了回用水要求,可进行循环利用。将除铬后的铜铅分离废水与选铅废水混合后,混合废水中六价铬离子的浓度为0.14mg/L,总铬浓度为0.19mg/L,也达到废水回用要求。

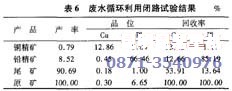

考虑到选矿废水中的六价铬离子不能完全除去,并且残留有选矿药剂,回用有可能对选矿指标产生影响,因此以除铬废水与选铅废水的混合废水作为磨矿水和补加水,按照图4流程进行了闭路校核试验,试验结果见表6。

从表6可以看出,将除铬后的铜铅分离废水与选铅废水混合作为磨矿水和补加水用于闭路试验,对选矿指标影响较小。

5结论

(1)某铅锌矿选矿厂生产铅精矿和锌精矿两种产品,铅精矿中含铜大于1.3%,回收该部分铜既可以实现资源更大化利用,又可以提高企业的经济效益。

(2)采用重铬酸钾抑铅浮铜工艺从选铅得到的含铜铅精矿中分离铜,闭路试验获得的铜精矿含Cu12.34%,Pb8.94%,Cu回收率37.07%,Pb回收率1.18%,铅精矿含Pb62.85%,Cu0.42%,Pb回收率89.11%,Cu回收率13.61%。

(3)铜铅分离过程中产生的含铬废水中六价铬离子浓度为244.3mg/L,采用亚硫酸钠十石灰法处理后,含铬废水中的六价铬离子浓度降低到0.19mg/L,总铬离子浓度降低到1.28mg/I,均达到废水循环利用要求。

(4)除铬后的铜铅分离废水与选铅废水混合后,总废水中的六价铬离子浓度为0.14mg/L,总铬离子浓度为0.19mg/Lo用此混合废水作为磨矿水和补加水进行闭路校核试验,获得的铜精矿含Cu12.86%,Pb9.84%,Cu回收率33.43%,Pb回收率1。17%,铅精矿含Pb66.46%,Cu0.45%,Pb回收率85.19%,Cu回收率12.66%,说明混合废水进行循环利用对选矿指标影响较小。