昆明矿机常年为碎石机客户提供免费的技术咨询服务,并提供专家级的现场故障解决,迅捷高效的技术服务广受碎石机客户好评,成为碎石机厂家中的领军厂商,下面就是昆明矿机专家组就常见的碎石机现场故障所做的技术分析及推荐的解决方案。

1碎石机衬板使用寿命短

1.1碎石机衬板寿命减少的原因分析

依据碎石机的基本结构和工作原理,昆明矿机专家首先来分析下造成衬板寿命减少和影响破碎效率的原因。我们可以根据图2的结构图,直观地分析出相关的具体原因。

如图2所示,四杆机构中AB曲柄为碎石机偏心轴,BD连杆为碎石机动颚,CD摇杆为碎石机肘板,EF为碎石机定颚。增大曲柄AB的长度,将增大破碎动颚上各点的水平行程值,从而提高碎石机生产能力,但另一方面也会增加碎石机功耗,恶化破碎腔受力状况。

减小A点相对于正点的高度(减小悬挂高度h),可增大动颚上各点的水平行程,减小碎石机高度,减轻碎石机重量,减小动颚上各点行程特性系数,从而大大提高碎石机工作性能。减小连杆长度则有利于增大动颚下端水平行程,减小行程特性系数,对提高生产能力和延长颚板使用寿命都是极为有利的。但昆明矿机专家提醒,过短的连杆给机架结构设计带来困难并使动颚受力恶化。连杆倾角对应于破碎腔啮角,减小破碎腔啮角有利于提高碎石机产量,改善破碎作用力并有利于采用新的破碎原理(如层压破碎原理)。但啮角过小,将使碎石机高度增大,机重增加,机架长度加长。传动角的大小对碎石机性能影响很大,增大传动角有利于改善碎石机受力,提高散体物料破碎力,但同时也会减小动颚下端水平行程,增加垂直行程,从而加大动颚衬板磨损,减小衬板寿命。

1.2碎石机衬板的改进

经过昆明矿机专家的系统分析,我们可以从以下几方面对衬板进行改进,具体如下:

(1)每块动颚衬板和定颚衬板的中、上部位把原来三角形的条形齿改变为一个个独立的圆锥形齿,利用这样的衬板工作时,由于减少了衬板与石块挤压时的受力面积,从而增大了衬板对石块的压强。同时相应的使偏心轴的抗力降低。最大的优点是能够减少断轴、轴承损块、机体断裂等等恶性事故的发生。

(2)定板原有厚度为70mm,增加到140mm,衬板加厚后颚式碎石机动板与定板的夹角减少了2度,破碎效率提高了12%,衬板的磨损区域上升了300mm,下料中心离开机体70mm,在下料漏斗的中心线上,同时也减少了对下料漏斗衬板的磨损。

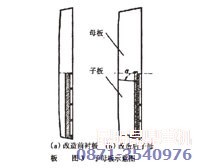

(3)改子母板,如图3a、b所示,在定板增加厚度的基础上将定板进行剖分改成子母板。子板处于磨损位置,母板处于非磨损位置。子板磨损后,母板不动,仅更换子板即可。在子母板的设计中应尽量加大口角的角度,以便于子板与母板之间的定位,口角一般在100度~120度之间。

2颚式碎石机除尘改进

2.1对于碎石机产尘点(尘源)的分析

碎石机产尘源主要包括加料口、卸料口及溜槽。其工作时,大块原石料被挤压、撞击、破碎,后经溜槽溜到下面的胶带输送机上。这个过程将产生大量粉尘,其浓度高达500mg/m3~2000mg/m3。粉尘在尘源处产生后,在环境中的气流带动下,向尘源周围扩散,形成粉尘污染。

2.2碎石机加料口产尘分析

因为我矿颚式碎石机不是全封闭密闭式。碎石机工作时,石料被挤压、撞击,石粉间隙中的空气被挤压而向外高速运动,带动粉尘一起逸出,瞬间扬起大量粉尘。含尘气流通过溜槽向下排出(少部分)或通过加料口向上排出(大部分),使加料口周围产生高浓度的粉尘。

2.3碎石机卸料口产尘分析

石料破碎后,经溜槽排列碎石机下部的受料设备(胶带输送机)上,由于给料口与卸料口之间有一落差,石粉流与周围空气产生剪切作用,空气被卷进物料流中,石粉流逐渐扩散,相互的卷吸作用使粉尘不断地向外飞扬;同时,输送机的胶带有一运动速度,石粉流与胶带面的冲击,瞬间在卸料口扬起粉尘,并向四周飞扬。

2.4碎石机粉尘扩散控制的方法

(1)密闭控制将产尘点用密封罩封住,尽量使粉尘不大范围扩散。

(2)消除高度势能差搬运设备的料斗、防护罩、溜槽等因粉料落差所产生的高度势能差,是产生粉尘外溢飞扬的主要原因,应尽量减少落差,减少溜槽滑槽的倾角,有些密闭室最好造成负压,这样才有利于粉尘的收集。

(3)湿法除尘和排风除尘根据粉尘产生的原因,可以分别制定控制尘源的对策:在加料口和胶带转运点处设置喷雾装置,并要控制水量加湿石料,可较大地降低破碎车间内转载点的粉尘污染;当转载点特别是输料地下建筑通风不良时,应采用离心风机,强制通风』U强排尘风速、风量;当胶带运转产生粉尘时,采用布袋除尘器负压排风控制尘源。